How-To: Casos de Uso Inventario Optimizado de Datup

En esta publicación demostramos como obtener los mayores beneficios con la interpretación y el uso adecuado del Inventario Optimizado de Datup.

La solución facilita la gestión proactiva de inventarios, evitando los quiebres, agotados o sobreabastecimientos que impacten de forma negativa el equilibrio financiero de la cadena de suministro por pérdida de ventas o captura de capital de trabajo en excedentes de inventarios.

Estos casos de uso le permiten al analista tomar en consideración diversos campos de los cubos de resultados, que orienten de mejor manera la toma de decisiones con respecto a la disponibilidad actual y pronosticada de cada item en los diferentes centros de distribución. Al igual que conocer de forma dinámica los stocks de seguridad, puntos de reorden, fechas de quiebre y sobretodo cantidades de reorden.

Caso de Uso Básico: Gestión Reorden Sugerida

El caso de uso orienta la toma de mejores decisiones para:

Conocer la cantidad exacta de reorden por item y centro de distribución.

Determinar el momento de realizar la reorden por item y centro de distribución.

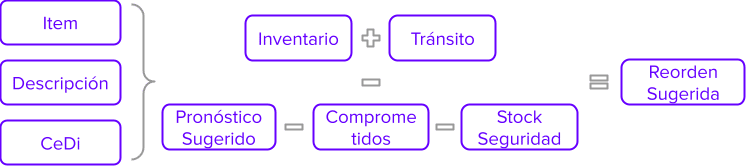

El valor más importante en la gestión de inventario optimizado corresponde a la cantidad de reorden, la cual es dinámicamente calculada y actualizada diaramente en la columna Reorden Sugerida, con el fin de evitar quiebres de inventario por agotados o sobrecostos por exceso de abastecimiento. La cantidad de reorden toma en consideración las existencias disponibles Inventario y las cantidades en tránsito En Tránsito para afrontar el pronóstico de demanda de los próximos períodos Pronóstico Sugerido, las unidades comprometidas Comprometidosy el stock de seguridad Stock de Seguridad.

1Reorden Sugerida = Inventario + En Tránsito - Pronóstico Sugerido - Comprometidos - Stock de Seguridad

La cantidad de reorden o Reorden Sugerida pueden tomar valores negativos, antecedidos por un signo menos ( – ), indicando que las existencias disponibles y por llegar no son suficientes para afrontar la demanda proyectada y mantener el stock de seguridad. Por lo tanto, el valor negativo calculado corresponde con las cantidades a pedir, comprar o producir.

Si por el contrario la cantidad de reorden muestra un valor positivo, indica que las existencias disponibles y en tránsito son suficientes para afrontar la demanda futura y cubrir el stock de seguridad. Sin embargo, es importante comparar el valor del Reorden Sugerida con el punto de reorden Punto de Reorden para conocer el momento en que se debe realizar la reorden, ya que debido a la frecuencia de consumo del producto y los leadtimes de entrega, es posible afrontar un quiebre de inventario antes que el reabastecimiento se complete. De esta forma si la reorden sugerida Reorden Sugerida es menor al punto de reorden Punto de Reorden, la orden de compra o producción debe suceder de inmediato. Si Reorden Sugerida es mayor al punto de reorden Punto de Reorden, se debe esperar a que los valores sean muy cercanos o iguales para generar la reorden. De lo contrario, se expone a incurrir en sobreabastecimientos.

Caso de Uso Intermedio: Gestión Disponibilidad y Quiebres

El caso de uso orienta la toma de mejores decisiones para:

Gestionar el inventario de forma integrada considerando existencias totales y por cada centro de distribución.

Hacer seguimiento a pedidos en tránsito y disponibilidad real.

Generar alertas en fechas de quiebre de inventario con base en existencias, tránsitos y disponibilidad.

Es importante señalar que el cubo de Inventario Optimizado (Qinvopt) es actualizado diariamente, por lo tanto los datos allí consignados reflejan el estado de los inventarios a corte del día anterior.

Las primeras columnas que permiten la identificación de los items bajo análisis son Item y Descripción, los cuales contienen el código de identificación única y la descripción más inteligible de cada ítem, respectivamente. En ciertos casos se cuenta con el campo CeDi , el cual designa la ubicación del ítem con un valor de negocio significativo. Por ejemplo, la ubicación del ítem por canal, punto de venta, cliente, centro de distribución o similar.

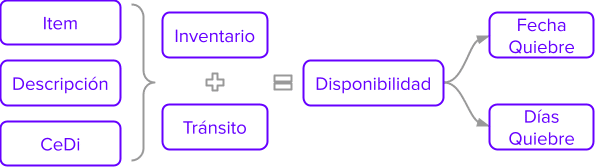

A continuación se encuentran la columna Inventario con las cantidades existentes por las bodegas, almacenes o centros distribución (CeDi) de los ítems. El número de columnas puede variar en función del número de sedes de almacenamiento o distribución con que cuenta el negocio. En Tránsito permite conocer las cantidades en tránsito a tener cuenta en el inventario, es decir aquellas que poseen una orden de compra vigente y cuya entrega total o parcial esta pendiente.

La columna Disponibilidad suma la totalidad de existencias en sedes de almacenamiento y distribución, junto con las cantidades en tránsito.

1Disponibilidad = Inventario + En Tránsito

Por último, Fecha Quiebre le permite al analista conocer la fecha potencial de quiebre de inventario, tomando en cuenta las existencias disponibles y la tasa promedio de consumo diaria de cada item, según los históricos de demanda.

1Fecha Quiebre = Días Quiebre + (Inventario - Stock Seguridad) / Uso Promedio Diario

Caso de Uso Avanzado: Gestión Inventario con Planeación de Demanda

Este caso de uso orienta la toma de mejores decisiones para:

Todos los insights del journey básico.

Integrar a la gestión de inventario la planeación de la demanda, tomando historiales y pronóstico a uno o varios meses en el futuro.

Conocer de forma automática y dinámica los volúmenes ideales para los stocks de seguridad y puntos de reorden.

Generar alertas en fechas de quiebre de inventario, teniendo en cuenta los pronósticos de demanda a corto, mediano y largo plazo.

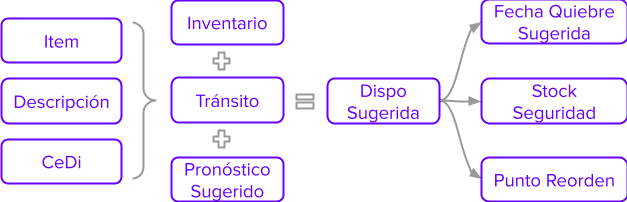

En este punto, la planeación de la demanda y la gestión de inventario empiezan a jugar un papel conjunto dentro de la solución de Datup para conformar el Inventario Optimizado. El objetivo es brindar al analista una visión anticipada del comportamiento de sus inventarios en el futuro, tomando en cuenta los pronósticos de demanda. Las primeras 2 columnas a considerar son Hitórico Demanda y Pronóstico Sugerido. La primera contiene la demanda mensual promedio de los últimos meses, mientras la segunda muestra el volumen pronosticado para los siguientes períodos futuros, desde 1 hasta 6 meses. Con base en estos resultados, se genera Disponibilidad Sugerida, columna similar a Disponibilidad, incluyendo las existencias en inventario más las unidades en tránsito y descontando el pronóstico de demanda.

1Disponibilidad Sugerida = Inventario + En Tránsito - Pronóstico Sugerido

De esta forma, es posible conocer el cubrimiento de la demanda futura con los inventarios disponibles con su fecha exacta en Fecha Quiebre Sugerida. Y de paso, determinar las unidades a incluir en los planes de producción.

1Fecha Quiebre Sugerida = Días Quiebre + (Disponibilidad Sugerida - Stock Seguridad) / Uso Promedio Diario

Acompañando las disponibilidades y pronósticos, se estiman los stocks de seguridad Stock Seguridad y puntos de reorden Punto de Reorden. Ambos de forma dinámica, ya que toman en cuenta el consumo promedio diario de cada ítem en el último año y los lead times históricos entre la compra y entrega del producto. La plataforma identifica los consumos y lead times máximos, mínimos y promedios durante el período de análisis para calcular las cantidades de reserva y recompra contra la evidencia histórica, en lugar de valores predefinidos.

El cálculo dinámico del stock de seguridad es:

1Stock Seguridad = (Uso Diario Máximo* Lead Times Máximos) - (Uso Promedio Diario* Lead Time Promedio)

A su vez, el punto de reorden se calcula así:

1Punto de Reorden = Uso Promedio Diario * Lead Time Promedio + Stock Seuridad

Caso de Uso Avanzado: Inventario Optimizado (Experimental)

Este caso de uso orienta la toma de mejores decisiones para:

Todos los insights del journey avanzado.

Conocer los costos de propiedad del inventario, tales como costos de apertura, cierre, producción y bienes vendidos.

Generar alertas para items con rotación baja, con el fin de proponer estrategias de liberación de capital de trabajo.

Generar alertas para items con días de inventario altos, con el fin de implementar estrategias de reducción de obsoletos.

Los costos de apertura Costo de Apertura, cierre Costo de Cierre y producción Costo de Produción se refieren al valor del inventario al inicio, final e intermedio de un período de operaciones, por lo general, abarcando un año. Con base en estos costos de propiedad es posible calcular el indicador Bienes Vendidos que suma los valores de apertura y producción descontando el valor de cierre.

Así, es posible estimar dos de los indicadores de mayor importancia para el Inventario Optimizado: Días de Inventario, el cual permite identificar aquellos ítems con los tiempos más largos de almacenamiento, y por ende, representan los focos de concentración de capital de trabajo. La oportuna identificación permite al negocio poner en marcha iniciativas de venta y/o promoción para estos potenciales obsoletos. El segundo indicador es Volumen de Ventas de Inventario, el cual muestra el número de veces que ha rotado un ítem particular en un año. Idealmente, se espera que los ítems tenga números altos de rotación, ya que esto redunda en bajos gastos y costos de operación y almacenamiento. En este caso, también es posible generar alertas sobre los ítems con rotaciones muy bajas para promover estrategias de venta o salida más dinámica.